Digitalisierung, die Elektrifizierung des Antriebs sowie autonome Fahrzeuge gelten als die kommenden Megatrends in der Automobilbranche. Doch es gibt eine weitere, bis dato oftmals übersehene Technologie, die das Potenzial hat, die industrielle Massenfertigung von Fahrzeugen, wie sie heute üblich ist, komplett zu verändern. Die Rede ist von 3D-Druck.

Was macht ein 3D-Drucker?

Einfach formuliert handelt es sich dabei um ein Fertigungsverfahren, bei dem dreidimensionale Gegenstände Schicht für Schicht computergesteuert aus flüssigen oder festen Werkstoffen aufgebaut werden. Als Basismaterial eignen sich vor allem Kunststoffe und Metalle, aber auch Kunstharze, Keramiken und Kohlenstoff. Neben dem Wegfall von oft teuren Produktionsmaschinen und Werkzeugen bietet 3D-Druck auch bei den Rohmaterialien enormes Einsparungspotenzial. Im Gegensatz zu traditionellen Dreh- oder Fräsverfahren, wo teilweise bis zu 80 Prozent des aufgewendeten Materials als Abfall enden, gibt es beim 3D-Druck keinerlei derartige Verschwendung. Und auch der Faktor Zeit spielt eine Rolle: Durch den Einsatz von Supercomputern und künstlicher Intelligenz kann die Anzahl der Arbeitsschritte zwischen Entwurf eines Bauteils und dessen industrieller Serienfertigung im Extremfall auf wenige Stunden minimiert werden.

Ersatzteile werden bereits mit einem 3D-Drucker angefertigt

Trotz dieser Vorzüge spielen additive Fertigungsverfahren in der Automobilindustrie bis dato nur eine untergeordnete Rolle. Zwar forschen so gut wie alle großen Hersteller, in den Bereich der Massenfertigung hat es der 3D-Druck bis dato allerdings nicht geschafft. Am häufigsten wird der 3D-Druck schon jetzt bei der oft kostenintensiven Einzelfertigung von Ersatzteilen älterer Modelle und Oldtimern verwendet. Geht es nach dem deutschen Premiumhersteller BMW, soll sich das in absehbarer Zeit ändern. Bereits 1991 produzierte die BMW Group erste Teile für Prototypen und setzte diese beim Bau von Konzeptfahrzeugen ein. Ab 2010 begann man damit, kunststoff- und metallbasierte Verfahren zunächst in kleineren Serien einzusetzen. So fand ein additiv gefertigtes Wasserpumpenrad erstmals in einem DTM-Rennboliden Verwendung, ab 2012 waren der Rolls-Royce Phantom und ab 2017 der BMW i8 Roadster die ersten "Serienfahrzeuge" mit derart produzierten Kleinteilen. Das aktuelle Topmodell des Mini, der John Cooper Works GP, hat seit dem Baujahr 2020 insgesamt vier additiv gefertigte Elemente verbaut.

BMW investiert in die neue Drucktechnologie

Nun hat die BMW Group 15 Millionen Euro in einen neuen Technologie-Campus für 3D-Druck in Oberschleißheim bei München investiert. Damit vereinigt das Unternehmen erstmals die Produktion von Prototypen- und Serienbauteilen, die Forschung an neuen 3D-Drucktechnologien und die dazugehörige Qualifizierung von Mitarbeitern unter einem Dach. Im vergangenen Jahr hat BMW rund 300.000 Teile additiv gefertigt, mittelfristig soll die Zahl auf mehrere Millionen steigen. "Unser Ziel ist es, die 3D-Druckverfahren zunehmend für die Automobilproduktion zu industrialisieren und neue Automatisierungskonzepte in der Prozesskette umzusetzen", formuliert Daniel Schäfer, Bereichsleiter für Produktionsintegration und Pilotwerk bei BMW.

Der 3D-Druck löst eine schleichende Revolution aus

Für Harald Haslauer, Geschäftsführer des Wirtschaftsberatungsunternehmens GFB & Partner mit Sitz in Zell am See, kratzen diese Bemühungen gerade einmal an der Oberfläche. "Der 3D-Druck ist kein Selbstzweck, sondern wird über kurz oder lang eine echte Revolution auslösen, wie wir unsere Produkte und Dienstleistungen in Zukunft gestalten und erstellen werden." Gerade im Bereich der Konstruktion von Fahrzeugen spricht Haslauer aus eigener Erfahrung: Neben der "Solarroute" - einem mittlerweile 120 kostenfreie Ladepunkte für E-Autos umfassenden Netzwerk im gesamten Bundesland - gehört das ausschließlich im Pinzgau erdachte und umgesetzte Elektroauto Enjoy zu den Lieblingsprojekten des oft querdenkenden Unternehmers. Völlig unabhängig von den Giganten der Autoindustrie hat es sich ein Netzwerk von regionalen Klein- und Mittelbetrieben dabei zur Aufgabe gemacht, ein aufs Wesentlichste reduziertes, nur 450 Kilogramm leichtes Elektroauto zu produzieren. Bereits 2021 soll der fast vollständig mittels 3D-Druck hergestellte zweitürige Kleinwagen seine Premiere feiern.

Vorteile eines 3D-Druckers

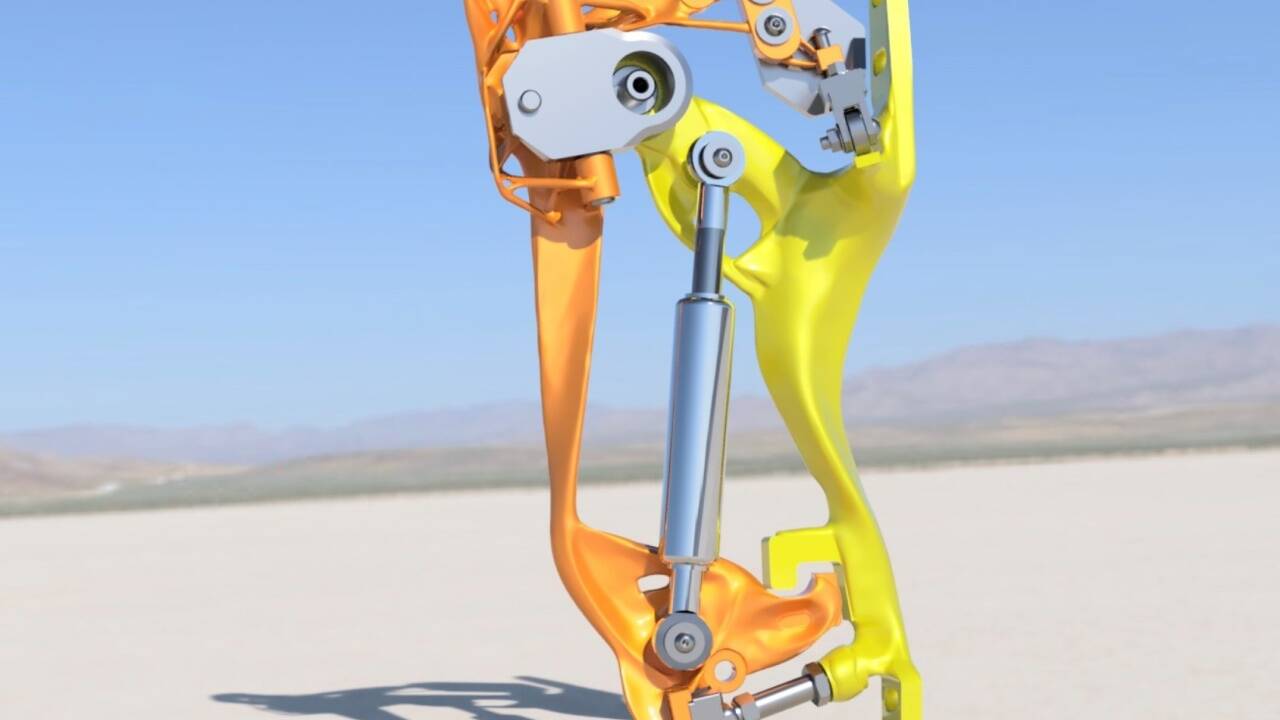

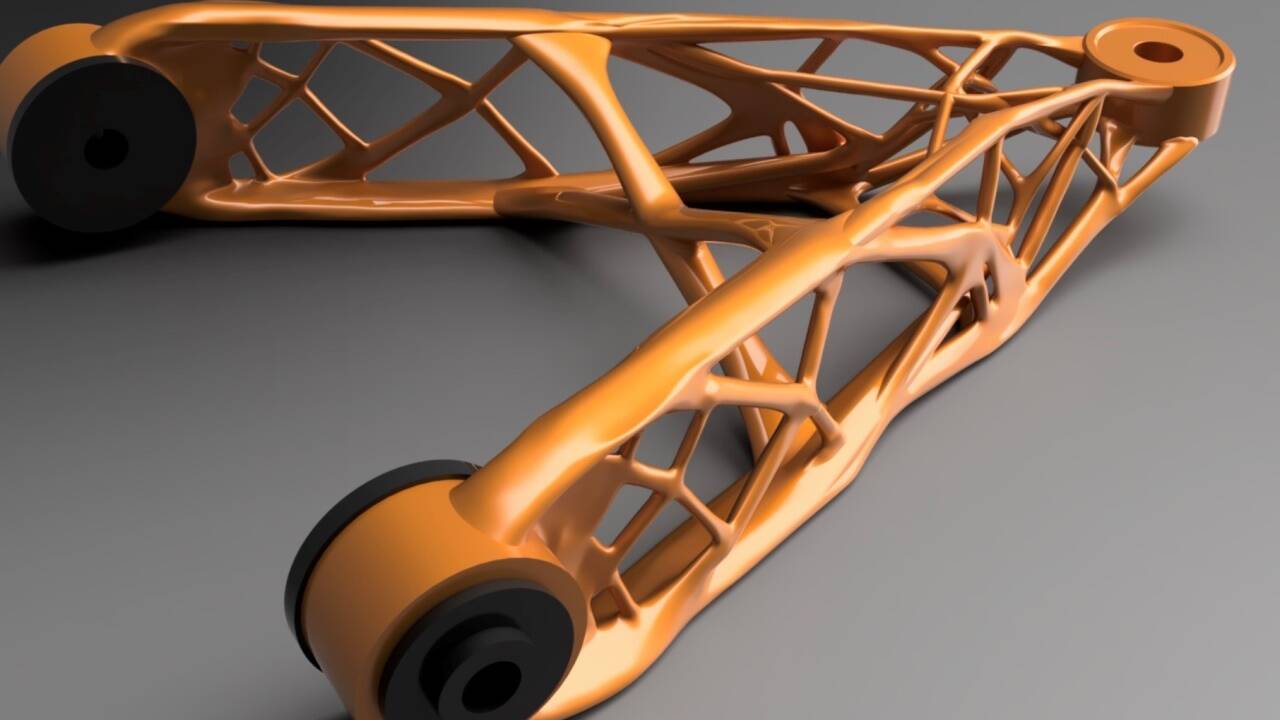

Die größten Vorzüge des eigenen Projekts - die Anwendung des sogenannten biogenen Designs, bei dem einzelne Bauteile dank dem konsequenten Einsatz additiver Fertigung um bis zu 80 Prozent leichter werden - sieht Harald Haslauer auch in der industriellen Autofertigung für machbar. "Doch in der Industrie ist man es seit Jahrzehnten gewohnt, möglichst groß zu denken. Dieses Denken wird sich nicht von heute auf morgen hinterfragen lassen", so der Pinzgauer Unternehmensberater, der im 3D-Druck dennoch eine regelrechte Produktionsrevolution auf die Automobilindustrie zukommen sieht.

Als Beispiel nennt Haslauer die Entwicklung des eigenen Elektroautos: Von der ersten Grundidee bis zum finalen Entwurf konnte dabei die Gesamtanzahl der notwendigen Einzelteile von anfänglich 6500 auf gerade einmal 1200 Elemente reduziert werden. Ein massiver Vorteil, der kleine, regionale Projekte wie das des E-Autos aus dem Pinzgau erst möglich macht. Noch sei die Autoindustrie geprägt von Komplexität, und die Erfahrung zeige: Je größer eine Organisation, desto schwieriger und zeitaufwendiger ist es, bestehende Prozesse umzustellen. Aus diesem Grund sieht Haslauer in der Gründung des ausgegliederten 3D-Campus bei BMW auch einen richtigen ersten Schritt. "Denn Dynamik findet in der Regel außerhalb etablierter Organisationen statt." Dennoch ist ihm dieser Ansatz nicht radikal genug: "Eigentlich ist es ein Missbrauch der 3D-Drucktechnik im höchsten Grad, diese lediglich für relativ irrelevante Bauteile zu verschwenden."

Kein Abbau von Arbeitsplätzen

Fest steht für Harald Haslauer, dass sich die 3D-Drucktechnik in den kommenden fünf bis zehn Jahren im Autobau etablieren wird. Die Befürchtungen, die neue Technologie könnte zu einem massiven Abbau von Arbeitsplätzen führen, hält der Unternehmensberater für unbegründet. "Der größte Teil der Produktion wurde schon vor Jahrzehnten automatisiert, in modernen Fabriken sind schon heute kaum mehr Menschen zu sehen. Vielmehr wird es zu einer Umschichtung zu hoch qualifizierten Arbeitsplätzen kommen, viele davon auch örtlich unabhängig vom Produktionsstandort."